316不锈钢方钢在海水环境中的防腐性能解析

在海洋工程、船舶制造及沿海设施建设中,材料的耐腐蚀性直接关系到设备的使用寿命和安全性。316不锈钢方钢因其优异的耐蚀性成为热门选择,但其在海水环境中的实际防腐效果仍需深入分析。本文将从材料特性、腐蚀机理及防护措施三方面展开探讨。

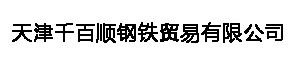

316不锈钢方钢的耐腐蚀特性

316不锈钢属于奥氏体不锈钢,相比常见的304不锈钢,其添加了2%-3%的钼元素,显著提升了抗点蚀和缝隙腐蚀能力。在海水环境下,氯离子是导致金属腐蚀的主要因素,而钼元素能与铬、镍形成更稳定的钝化膜,有效阻挡氯离子渗透。

实验数据表明,在盐雾试验中,316不锈钢方钢的腐蚀速率仅为普通碳钢的1/50。其关键优势体现在:

- 高铬含量(16%-18%)形成致密氧化铬保护层

- 镍元素(10%-14%)增强材料韧性及耐酸碱性能

- 钼元素显著提升抗局部腐蚀能力

海水环境中影响防腐效果的关键因素

尽管316不锈钢方钢具有优良的耐蚀性,但在实际海水应用中仍需注意以下影响因素:

- 氯离子浓度:海水含盐量约3.5%,高浓度氯离子可能破坏钝化膜,需定期检查表面状态

- 流速与含氧量:静止海水易导致局部缺氧形成电偶腐蚀,建议设计时避免死角

- 生物附着:海洋生物代谢产物会改变局部pH值,建议采用防污涂层辅助保护

- 焊接工艺:不当焊接会导致晶间腐蚀,应选用316L焊条并控制热影响区

值得注意的是,在40℃以上的温暖海域,316不锈钢方钢的腐蚀速率可能增加2-3倍,此时建议考虑更高级别的双相不锈钢。

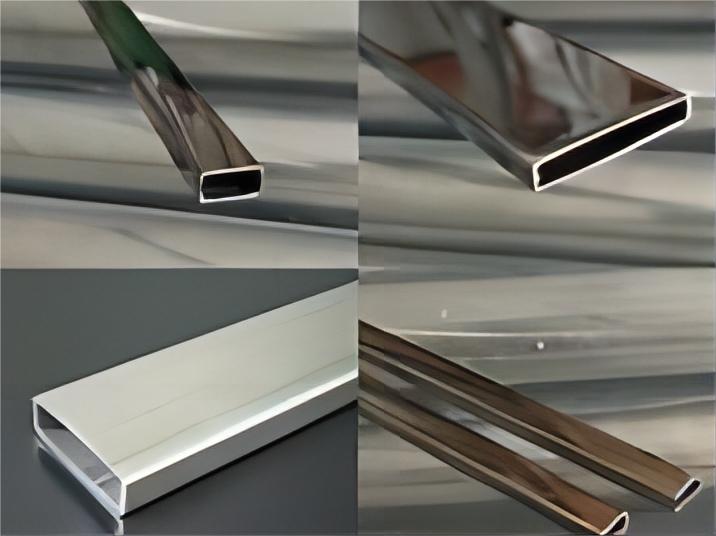

提升316不锈钢方钢防腐效果的实用方案

针对海水环境的特殊要求,可通过以下方式进一步延长316不锈钢方钢的使用寿命:

- 表面处理技术:电解抛光可增加钝化膜厚度,使表面粗糙度降低至0.2μm以下

- 阴极保护:对于关键部位,可搭配牺牲阳极(如锌块)形成联合防护系统

- 定期维护:每6个月用淡水冲洗表面,清除盐分结晶和沉积物

- 材料升级:在强腐蚀区域可使用316L超低碳变种,避免晶界碳化物析出

某滨海电站的实践案例显示,经过优化处理的316不锈钢方钢构件,在海水飞溅区的使用寿命从原来的8年延长至15年以上。

总结与提示:316不锈钢方钢在海水环境中展现良好的综合防腐性能,但实际应用中需考虑环境参数、设计细节和维护管理。建议在项目设计阶段进行专业的腐蚀评估,对于长期浸没部位可考虑增加0.5-1mm的腐蚀余量。定期进行电位检测和厚度测量,可及时发现潜在腐蚀风险。