在工业制造和建筑领域,定制不锈钢方钢异形切割的需求日益增长,无论是用于精密设备还是艺术装饰,精准的切割工艺都直接影响成品质量和性能。然而,异形切割涉及材料特性、设备精度、工艺选择等多方面因素,稍有不慎可能导致材料浪费或成品不达标。本文将围绕不锈钢方钢异形切割的关键注意事项展开分析,帮助您规避风险,提升效率。

一、材料特性与切割工艺的匹配

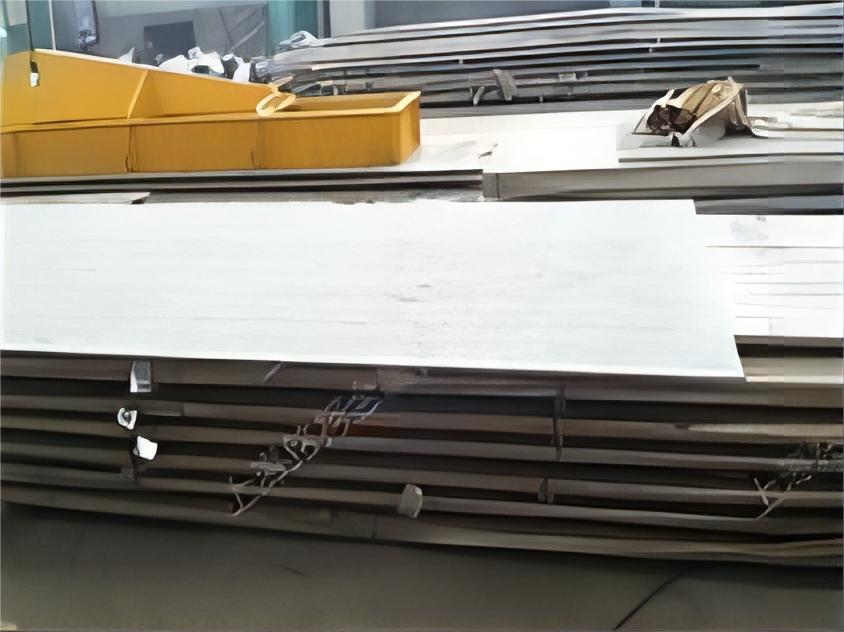

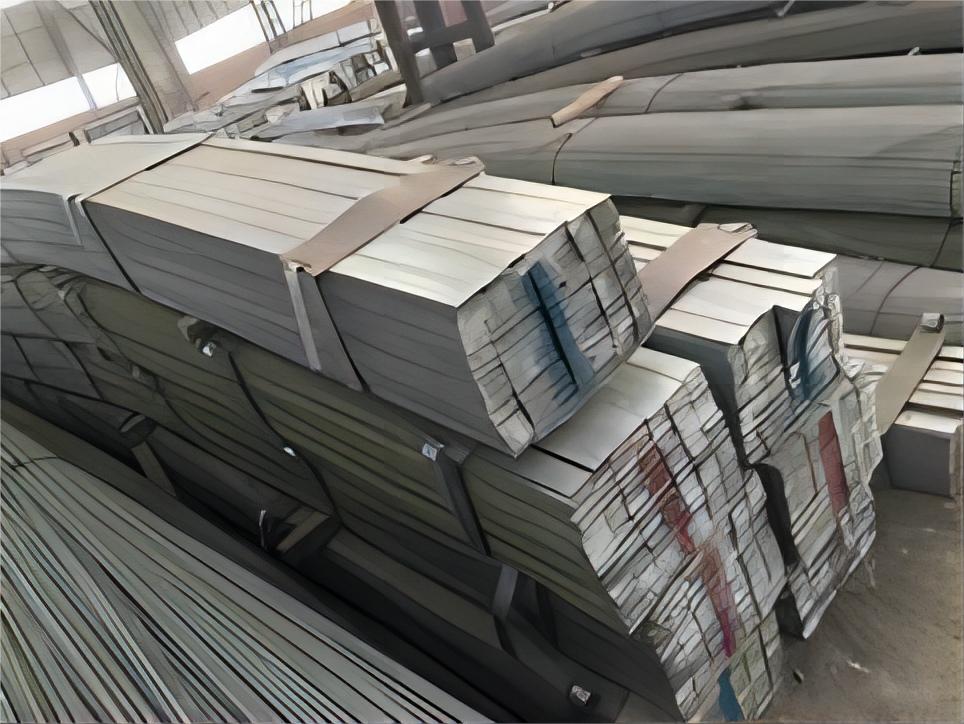

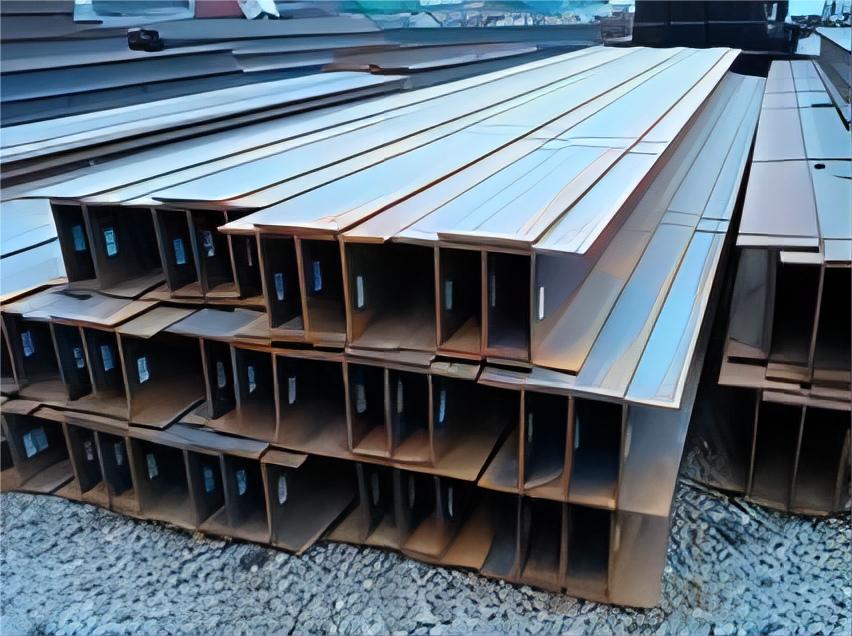

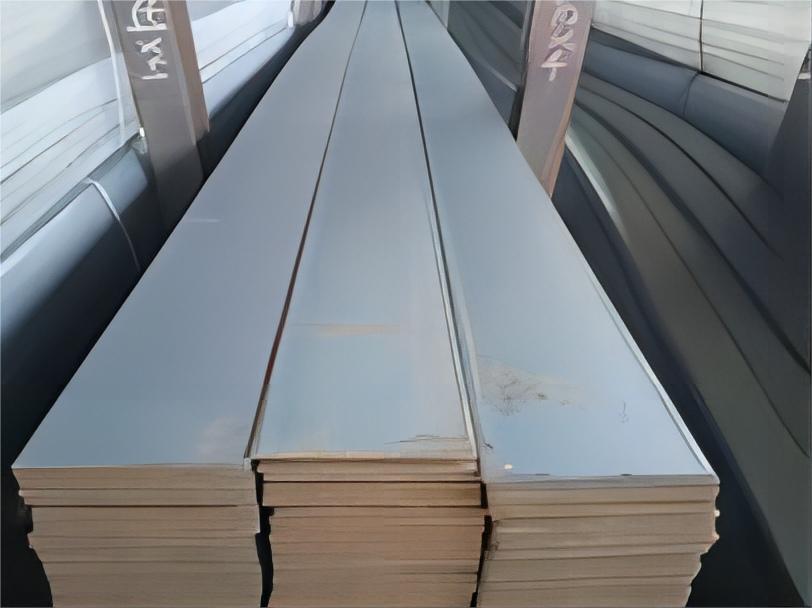

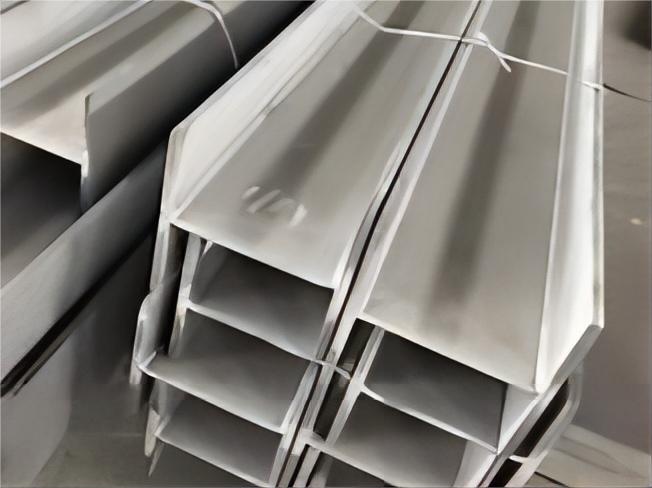

不锈钢方钢因其耐腐蚀、高强度等特性被广泛应用,但不同型号(如304、316)的硬度、延展性差异显著。选择切割工艺时需注意:

- 激光切割:适合薄壁方钢(厚度≤20mm),切口光滑但成本较高;

- 等离子切割:适用于中厚板材(10-50mm),效率高但需处理毛刺;

- 水刀切割:无热变形风险,适合复杂异形切割,但速度较慢。

此外,需提前测试切割参数,避免因材料碳含量过高导致切割边缘开裂。

二、异形切割的设计与精度控制

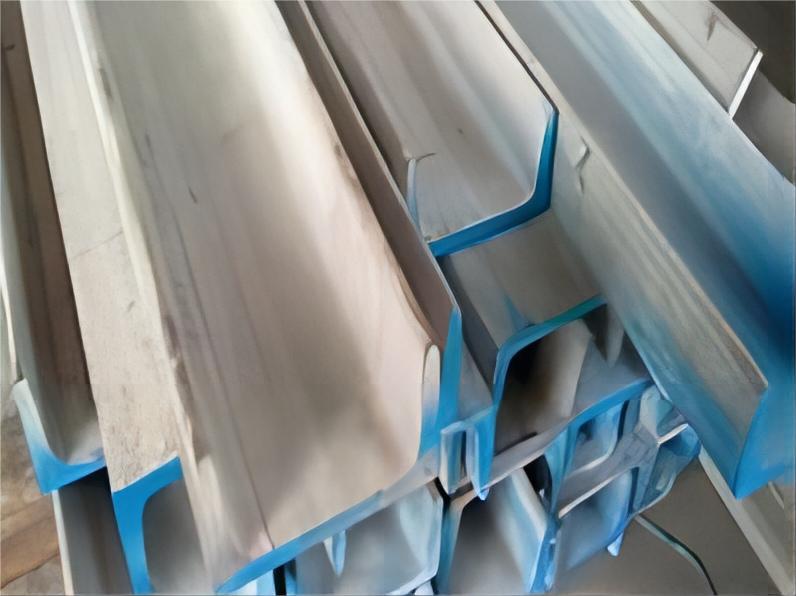

异形切割的核心在于设计合理性与加工精度,需重点关注:

- CAD图纸规范:明确标注尺寸公差、角度及R角要求,避免因设计模糊导致返工;

- 夹具稳定性:异形切割易因振动偏移,需定制专用夹具固定方钢;

- 设备校准:定期检查切割头垂直度与导轨精度,确保±0.1mm以内的误差。

对于弧形或镂空图案,建议采用分步切割策略,先粗加工再精修,减少应力集中。

三、后期处理与质量验收要点

切割完成后的处理环节同样关键:

- 去毛刺与抛光:使用角磨机或电解抛光去除切割面毛刺,提升安全性;

- 防锈保护:清洁切割面后喷涂钝化液,防止不锈钢因高温切割产生局部氧化;

- 验收标准:通过卡尺、投影仪等工具检测尺寸,并做盐雾试验验证耐腐蚀性。

若切割后需焊接,需预留热影响区余量,避免变形。

温馨提示:定制不锈钢方钢异形切割是一项综合性工程,从选材到成品需全程严格把控。建议与经验丰富的供应商合作,提供完整的工艺方案测试报告,确保项目高效落地。如需进一步优化成本,可考虑批量加工或组合排版切割,减少材料损耗。